ОСВОЕНИЕ ТЕХНОЛОГИИ ШТАМПОВКИ ЗАГОТОВОК КОЛЕЦ ПОДШИПНИКОВ

3 августа 2018 г.

Наиболее современным оборудованием, который имеется на нашем заводе, являются автоматические штамповочные линии Л-309 и Л-324. Они позволяют штамповать точные заготовки с высокой производительностью

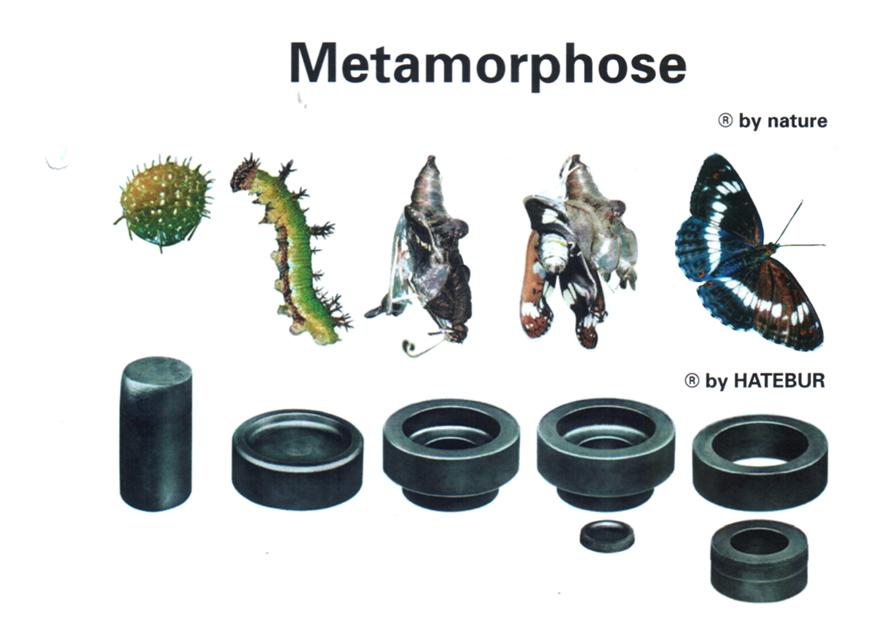

На данных линиях есть несколько вариантов штамповки. 1 вариант – изготовление одиночной поковки. Поковка представляет собой кольцо, т.е. получается одиночное кольцо. Это самая простая технология, но самая неэффективная. 2 вариант – так называемая комплектная поковка, или «башня». В этом случае поковка представляет собой некое изделие, которое содержит в себе 2 кольца (чаще всего это 01 и 02 кольцо одного подшипника). Затем на токарных операциях она разрезается на 2 части и получаются 2 заготовки. Чем хороша была комплектная поковка? Эта технология была приспособлена для работы на модернизированных токарных автоматах и на одноиндексных полуавтоматах, поскольку она позволяла обрабатывать внутреннее кольцо от одной базы, без переворота. В своё время это была прогрессивная технология, шаг вперёд.

Но сейчас, в связи с приобретением токарных линий КНР потребовалось внести изменения. На этих линиях не предусмотрена операция разрезки, там нет станка для этой операции, поэтому мы начали использовать другую технологию, а именно штамповку с разделением. В этом случае за одну операцию мы получаем 2 детали. Экономится металл, почти в 2 раза повышается производительность. Технология штамповки двух поковок за один удар использовалась на заводе довольно давно, но она не имела широкого применения. В основном таким способом штамповались крупные кольца. В настоящее время приобретено новое оборудование – раскатные машины, новые токарные станки, осваиваются новые технологические процессы, которые позволяют расширить номенклатуру поковок, изготавливаемых по этой технологии и штамповать заготовки массовых типов. Уже освоены производством кольца подшипников 6306, 6310, 6311 (комплекты 01 и 02). Сейчас ведётся подготовка производства на кольца подшипников 6209, 6207. До конца года планируется освоить еще 11 типов изделий.

В комплексе сочетание операций штамповки с разделением, холодной раскатки и токарной обработки на токарных линиях КНР позволяет существенно экономить металл.

Разработкой прогрессивной технологии занимаются главные специалисты Технического управления: Касаев Виктор Анатольевич, Мариненко Наталья Николаевна, Мошков Иван Евгеньевич. Внедрением технологии в производство – коллектив работников КПЦ под руководством Валерия Юрьевича Никифорова. Наладка оборудования поручена ведущим наладчикам производства – Потылицину Александру Павловичу и Бурцеву Андрею Григорьевичу. Работы по изготовлению заготовок колец на линии L-309 осуществляет бригада кузнецов-штамповщиков под руководством Смирнова Виктора Геннадьевича.

Как и все новое не обошлось без трудностей. Штамповый инструмент гораздо сложнее того, который использовался ранее, усложнилась наладка оборудования, повысились требования к точности поковки. Это потребовало значительных усилий конструкторов, технологов, кузнецов. «Сейчас главная задача при изготовлении оснастки инструмента, - поясняет Иван Мошков, – во-первых, добиться универсальности, по возможности применять старую оснастку при изготовлении новых типов колец; во-вторых, возможность перевода на другие линии».

В планах предприятия – увеличение объемов производства заготовок колец по технологии штамповки, технологами разработан перспективный график освоения новых типов. «Будем ежемесячно производить не менее 15-20 тысяч комплектов колец каждого типа, - заключает начальник КПЦ Валерий Никифоров, - номенклатура у нас большая. Комплекты колец 6306 уже выдаем до 40 тысяч в месяц».

В.С. Солтус, заместитель начальника ТУ

В.Ю. Никифоров, начальник КПЦ

И.Е. Мошков, гл. специалист ТУ

Н.Н. Мариненко, гл. специалист ТУ